1、存在的问题

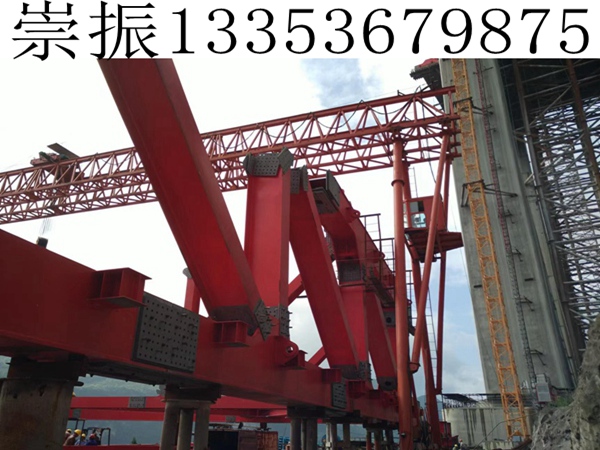

普通轮胎式龙门吊有8个承重轮,其中主动轮2个,柴油机侧的主动轮为前轮,电气房侧的主动轮为后轮,轮胎吊的整个框架和轮胎部分称为大车,大车一般情况下左右行驶,顶部横梁上的部分称为小车,司机室在小车下方,司机室下方是起升吊具。

传统龙门吊作业主要依靠司机控制大车行走,通过司机获取、执行和确认装卸指令来实现集装箱装卸操作,在装卸集装箱过程中,龙门吊司机凭经验判断龙门吊下方摆放集装箱的高度,根据作业指令驾驶机械运动并操作吊具来核对和完成作业指令。整个作业过程完全依赖人工操作,要求龙门吊司机注意力高度集中,严格执行操作规程,驾驶龙门吊按特定轨迹运动。上述龙门吊作业方式严重制约码头生产效率,大大增加能耗已成为现代化码头快速发展的主要瓶颈。

2、技术瓶颈

目前业内提高

龙门吊装卸效率的研究和技术应用主要针对轮胎吊大车纠偏、大车防碰撞和装卸过程防“打保感"涉及图像处理、定位系统、激光测距及超声波等技术,这些技术的应用受诸多因素制约。